21年防腐涂料生产厂家恶劣环境使用≧3年

微信咨询

咨询服务热线: 18118008655

网站地图![工业防腐涂料价格-工业防腐涂料生产厂家[坚邦涂料]](/images/xban.jpg)

![[field:text/]](/static/upload/image/20250618/1750230647693432.jpg)

![[field:text/]](/static/upload/image/20250115/1736904848276192.jpg)

![[field:text/]](/static/upload/image/20250114/1736833306824775.jpg)

![[field:text/]](/static/upload/image/20250114/1736833306236815.jpg)

![[field:text/]](/static/upload/image/20220531/1653972498965980.jpg)

由环氧树脂 、耐蚀颜填料、添加复合型导电真料和抗电剂及助剂配制而成,分甲、乙双组份包装。坚邦涂料您值得信赖的重防腐涂料制造商。坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,《中国化工建(构)筑物防腐蚀设计规范》参与单位,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

本品由环氧树脂 、耐蚀颜填料、添加复合型导电真料和抗电剂及助剂配制而成,分甲、乙双组份包装。

耐油性能佳

附着力强

导静电性能优

耐磨性好

您值得信赖的重防腐涂料制造商

坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,科技创新企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

输油管道内壁防静电涂料具有很高的强度,能够经受高流速流体的磨损。韧性好,抗疲劳,具有很好的的防锈性,优异的耐油性,良好的物理机械性,附着力强,坚韧光亮,具有电阻率低,导电性好的特点。油管内壁防静电涂料可防止静电累积的特点。

项目类型 | 石油管道专用防腐涂料 | 作用 |

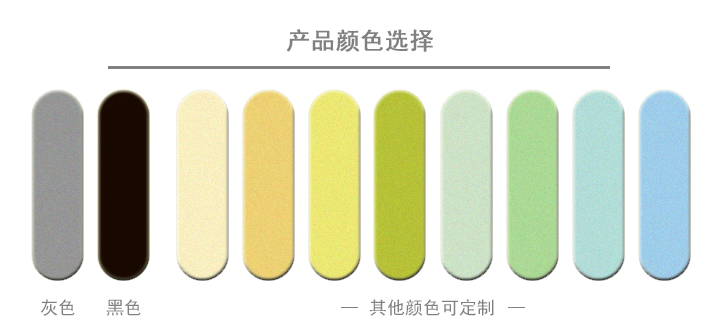

颜色 | 黑色、灰色 | |

光泽 | 无光 | |

密度 | 约1.2Kg/L(混合后) | 影响施工的便捷性、涂层的质量以及工程的总体成本 |

稀释剂 | 输油管道内壁防静电涂料稀释剂 | |

体积固体分 | (45±2)% | 影响涂料的覆盖力、使用量、干燥时间、涂层质量和长期耐久性 |

混合 | 20:5 | |

干燥时间 | 表干4h 实干24h | |

理论涂布率 | 4.68m2/Kg(100um干膜计) | 影响涂料的使用量、涂层的厚度、施工效率以及成本控制 |

标准膜厚 | 80um干膜厚(约178um湿膜厚) |

坚邦涂料拥有自已独立的常州市海洋防腐涂料技术研究中心,13年高新技术企业,与常州大学签订了产学研合作中心。2024年坚邦涂料已通过中国绿色涂料认证。

立即咨询:4009906393

输送原油、汽油、煤油、航空汽油、机油及苯类的管道内壁、舱室和贮罐内壁的抗静电、防腐蚀保护,也可用于其他导静电涂层的场所。

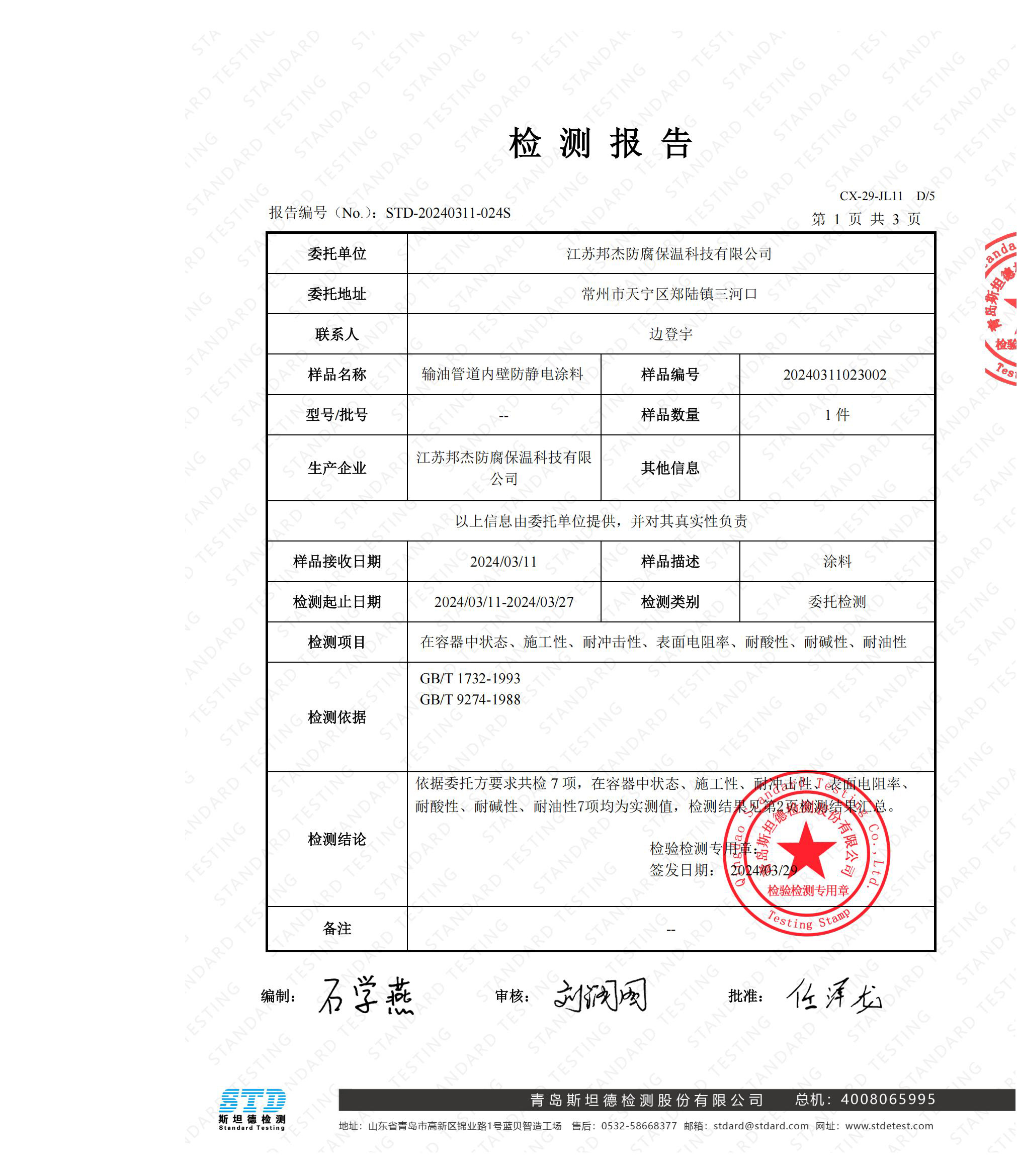

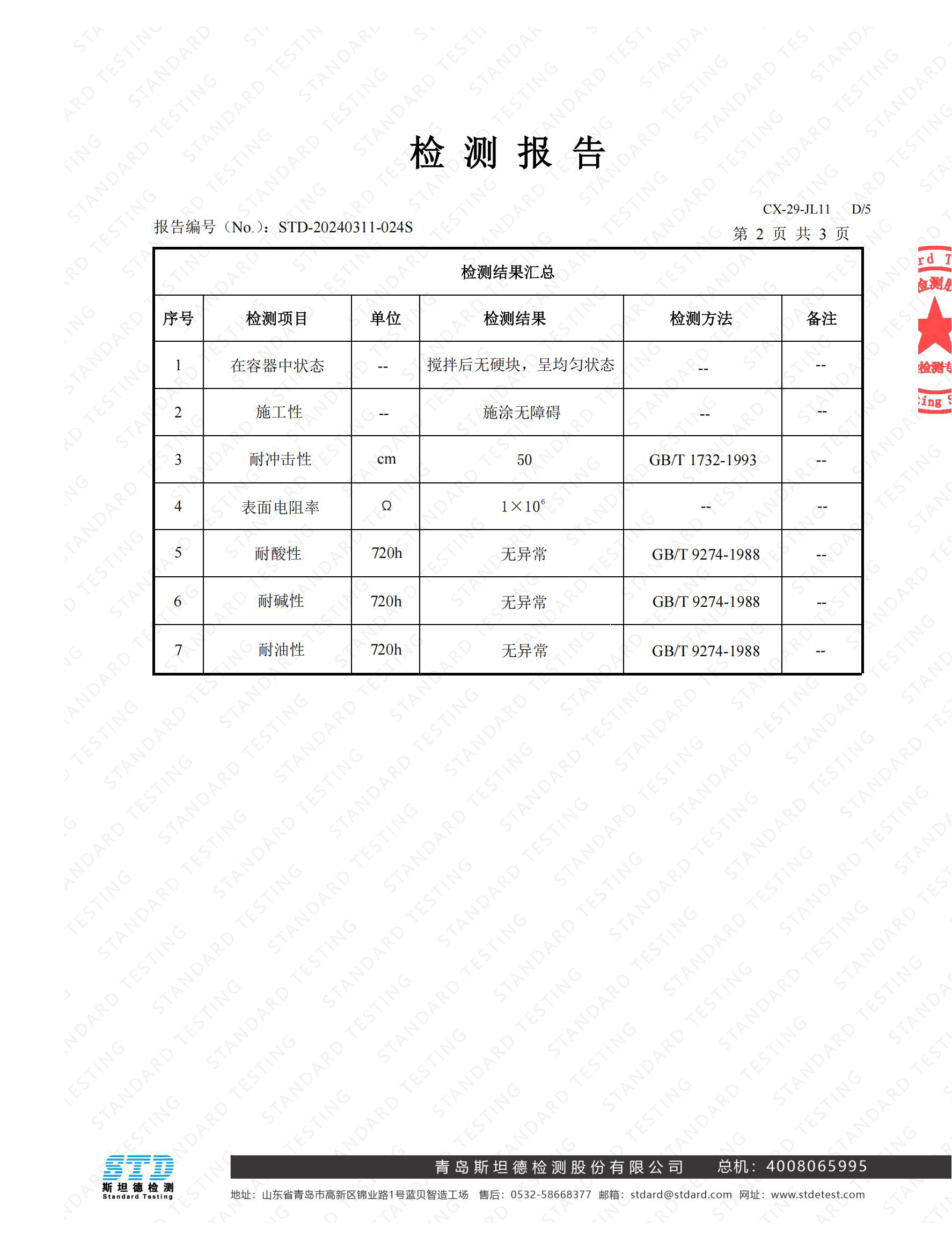

产品经过严格的检测,保证每批产品都符合标准。

盐雾机 拉拔仪 冲击仪

涂料表面将通过盐喷雾测试 坚邦使用高级仪器来确保涂料的质量 坚邦对每批涂料严格测试报告

车间机器 车间货架 机械操作

涂料桶20KG 固化剂5KG 稀释剂15KG

托盘加载 LCL加载 散装加载

产品研发 产品打样 产品检测

常见石油管道专用防腐涂料问答

立即咨询:4009906393

1.石油管道专用防腐涂料性能如何? 石油管道专用防腐涂料的防腐性能优异,主要通过形成致密、稳定的保护层隔绝金属管道与腐蚀介质的接触,有效抵抗土壤、水分、盐雾、酸碱化学品、硫化氢、二氧化碳以及微生物等腐蚀因素。其附着力强、耐冲击、耐磨,并具备良好的温度适应性(如-50℃至150℃),部分高端涂料(如3PE、无溶剂环氧)还可抵御紫外线老化及阴极剥离,确保管道在复杂环境中长期(20-30年)免于腐蚀,大幅降低泄漏风险和维护成本。 |

|

2.石油管道专用防腐涂料施工前需要哪些表面处理? | |

3.石油管道专用防腐涂料的混合比例和固化时间? 石油管道专用防腐涂料配比为20:5(重量比),使用后常温24小时可以完全固化。 | |

4.石油管道专用防腐涂料的适用环境条件有哪些限制? | |

5.石油管道专用防腐涂料的安全防护措施有哪些? | |

6.石油管道专用防腐涂料与其他涂层的兼容性? 石油管道专用防腐涂料可与环氧富锌底漆、无机富锌底漆、环氧磷酸锌底漆良好配套使用。 | |

7.石油管道专用防腐涂料的修补和维护方法? 石油管道专用防腐涂料修补需先清除损坏区域的锈蚀和松动漆层,再均匀涂刷底漆,并配套中间漆或面漆增强保护。定期检查漆膜状态,及时修复粉化或剥落部位,以延长使用寿命。 | |

环氧富锌底漆 无机富锌底漆 环氧磷酸锌底漆

坚邦涂料:您领先的石油管道专用防腐涂料制造商

石油管道专用防腐涂料

应用领域

石油管道专用防腐涂料的应用领域广泛,主要针对石油、天然气等能源输送管道的腐蚀防护需求,覆盖从开采到终端输送的全产业链环节。以下是其主要应用领域及具体场景:

1. 油气长输管道

干线管道:用于跨区域、跨国界的石油和天然气输送管道,防止土壤、水分、微生物等外部环境腐蚀。

海底管道:抵御海水、盐雾、海洋生物等腐蚀,需具备高耐盐雾性和抗水压性能。

2. 油田集输系统

油田内部管道:连接油井、集输站和处理设施的管道,防护原油中含有的硫化氢、二氧化碳、盐水等腐蚀性介质。

注水/注气管道:防止注水(含化学药剂)或注气(如CO₂驱油)过程中的化学腐蚀。

3. 炼化厂及储运设施

炼厂工艺管道:防护高温高压环境下酸性介质(如硫化物)的腐蚀。

储罐内壁:防止原油或成品油中的腐蚀成分对金属罐体的侵蚀。

装卸设施:如码头输油臂、装卸管线等,需耐候性和耐化学性。

4. 城市燃气管网

天然气配送管道:防护埋地或架空管道免受土壤、大气和杂散电流的腐蚀。

PE管道补口防腐:用于聚乙烯(PE)管道焊接处的金属端面防腐。

5. 特殊环境管道高寒/高温地区:适应极低温(如北极管道)或高温(如沙漠管道)环境,防止涂层脆化或老化。

高盐碱土壤:针对盐渍土、酸性土壤等特殊地质条件设计。

化工园区管道:防护强酸、强碱或有机溶剂等化学腐蚀。

6. 修复与维护领域

旧管道修复:对已腐蚀的管道进行内衬或外涂修复,延长使用寿命。

补口补伤:用于管道焊接处、机械损伤部位的局部防腐。

7. 其他能源相关设施

LNG管道:低温环境下防腐蚀与保温协同需求。

页岩气/致密油管道:防护压裂液返排液中的高腐蚀性成分。

特点与限制

石油管道专用防腐涂料具有优异的防腐蚀性能,能有效抵抗土壤、水、化学介质、微生物及阴极剥离等腐蚀因素,附着力强且耐冲击、耐磨,适应温度范围广(-50℃~150℃),部分高端涂料(如3PE、无溶剂环氧)还可长期耐受恶劣环境,使用寿命达20~30年。然而,其应用也存在一定限制:施工需严格表面处理(如喷砂至Sa 2.5级),部分涂料对湿度敏感(如聚氨酯),高温或强酸/碱环境需特殊配方,且与某些底漆(如醇酸类)兼容性较差,修复时需专业工艺。此外,成本较高,尤其是多层复合体系(如3PE)。

石油管道专用防腐涂料:购买指南

石油管道专用涂料是各种项目中常用的涂料之一。

本指南将为您全面解析涂料的种类、性能及选购要点,帮助您根据不同需求找到*优方案,确保涂装效果持久优质。

立即咨询:4009906393

√ 什么是石油管道专用防腐涂料?

√石油管道专用防腐涂料的性能?

√ 石油管道专用防腐涂料的防腐机理是什么?

√ 石油管道专用防腐涂料的颜色有哪些?

√ 石油管道专用防腐涂料防水性能如何?

√ 石油管道专用防腐涂料能否出口?

√ 石油管道专用防腐涂料包装规格?

√ 石油管道专用防腐涂料与传统涂料的区别? |

石油管道专用防腐涂料是为石油、天然气输送管道设计的特种防护材料,通过形成致密涂层隔绝金属管道与腐蚀介质(如土壤、水分、化学物质、微生物等),具有强附着力、耐化学腐蚀、抗机械冲击等特性,常见类型包括环氧煤沥青、3PE(三层聚乙烯)及聚氨酯涂料,可适应-50℃~150℃环境,使用寿命达20~30年,但需严格表面处理(如喷砂至Sa2.5级)和规范施工以确保性能。

石油管道专用防腐涂料的性能主要体现在以下几个方面:

1.优异的防腐蚀性能:能有效抵抗土壤、水、化学介质(如酸、碱、盐)、硫化氢(H₂S)、二氧化碳(CO₂)及微生物的侵蚀,防止管道锈蚀和穿孔。

2.高附着力与机械强度:涂层与金属基材结合牢固,耐冲击、耐磨,适应管道运输、铺设及土壤应力变化。

3.耐温稳定性:适应宽温范围(-50℃~150℃),部分高温型涂料可耐受更高温度(如200℃以上)。

4.耐阴极剥离性:与阴极保护系统兼容,防止因电化学保护导致的涂层鼓泡或脱落。

5.长效防护寿命:设计寿命通常20~30年,减少维护成本(如3PE涂层、无溶剂环氧涂料)。

6.环保与施工适应性:低VOC(无溶剂环氧)、可厚涂、快干,适应工厂预制或现场施工。

石油管道专用防腐涂料的防腐机理是通过多重协同作用阻断或延缓金属管道的腐蚀过程,主要包括以下核心机制:

1. 物理屏蔽作用

致密屏障:涂层(如环氧、聚乙烯)在管道表面形成连续无孔的隔离层,阻止水分、氧气、Cl⁻、H₂S等腐蚀介质接触金属基材。

抗渗透性:高性能涂料(如无溶剂环氧)具有极低的水汽透过率,避免电化学腐蚀所需电解质的形成。

2. 化学钝化与缓蚀

钝化底漆:富锌底漆(如环氧富锌)中的锌粉通过牺牲阳极保护钢管,同时锌的腐蚀产物(Zn(OH)₂/ZnCO₃)沉积在金属表面形成钝化膜。

缓蚀填料:磷酸锌、铬酸盐等颜料在涂层中缓慢释放缓蚀离子,抑制金属阳极溶解反应。

3. 电化学保护

阴极保护兼容性:涂层与外加电流或牺牲阳极(如镁合金)协同工作,涂层缺陷处由阴极保护电流提供补充防护,但需涂料具备耐阴极剥离性(如3PE结构)。

4. 化学惰性抵抗介质

耐化学腐蚀:环氧、聚氨酯等树脂结构稳定,可抵抗酸、碱、盐及石油中硫化物(如H₂S)的化学侵蚀。

5. 机械与耐久性防护

抗应力开裂:柔性涂层(如聚烯烃)适应管道弯曲或土壤沉降,防止机械损伤导致腐蚀介质渗透。

耐候性:紫外稳定剂(如聚氨酯面漆)延缓户外管道的光老化。

6. 微生物抑制(特殊工况)

抗菌添加剂:针对土壤或海底微生物腐蚀(如SRB硫酸盐还原菌),涂料中可添加杀菌剂(如银离子)。

石油管道专用防腐涂料耐油涂料为黑色、灰色。也可根据客户需求定制颜色。

石油管道专用防腐涂料的防水性能表现极为出色,主要通过以下技术实现长效防水防护:

1.结构致密性防护

采用无溶剂环氧、改性聚乙烯等材料形成的涂层具有高度致密的分子结构,其水汽透过率可控制在0.1g/(m²·d)以下,有效阻隔液态水和水分子的渗透。特别是3PE结构中的聚乙烯层,其闭孔率可达99%以上,能够承受1.5MPa以上的静水压力。

2.动态环境适应性

在海底管道应用中,涂层需通过30天高压水浸泡测试

在冻土区域需承受-30℃到50℃的反复冻融循环

对于土壤中的电解液渗透具有优异的阻隔性能

3.特殊防护设计

通过添加硅烷改性剂使涂层表面具有疏水特性(接触角>90°),部分高端产品还采用纳米二氧化硅增强防水性。对于易受损部位,采用玻璃纤维增强或聚氨酯弹性体保护,确保在机械冲击下仍保持防水完整性。

石油管道专用防腐涂料可以出口,属于二类危险品,我公司拥有完整的出口资质,可为客户提供一站式出口服务。目前已累计出口至全球76个国家及地区。

石油管道专用防腐涂料是双组份涂料,其中甲组份规格为20KG/桶,乙组份为5KG/桶。也可根据客户需求定制包装。

石油管道专用防腐涂料与传统防腐涂料在性能、材料和应用上存在显著差异,主要体现在以下方面:

1. 防腐性能更强

专用涂料:针对石油管道的高腐蚀环境(如H₂S、CO₂、盐水、土壤微生物等)设计,具有更强的耐化学腐蚀性和阴极剥离抵抗力,寿命可达20~30年。

传统涂料(如醇酸漆、普通环氧):防腐能力有限,易被介质渗透,寿命通常仅5~10年。

2. 材料与配方更先进

专用涂料:采用高性能树脂(如改性环氧、聚烯烃)、无溶剂配方,并添加缓蚀填料(如磷酸锌、玻璃鳞片),兼顾屏蔽性与活性防腐。

传统涂料:多为溶剂型,树脂基料简单(如醇酸树脂),防护效果依赖成膜厚度。

3. 机械性能更优

专用涂料:抗冲击(≥5J)、耐磨(如3PE涂层),适应管道运输、埋地应力及石砾冲刷。

传统涂料:机械强度低,易因施工或环境应力开裂。

4. 环境适应性更广

专用涂料:耐温范围宽(-50℃~150℃),部分可耐200℃高温或深海高压。

传统涂料:通常仅适应常温或温和环境(如室内钢结构)。

5. 施工要求更严格

专用涂料:必须喷砂至Sa2.5级,涂层厚度精确控制(如3PE总厚≥2mm),需电火花检测。

传统涂料:可手工刷涂,表面处理要求低(如St2级)。

6. 配套体系更复杂

专用涂料:多为多层系统(如底漆+中间漆+面漆),各层功能协同(如环氧富锌底漆+聚氨酯面漆)。

传统涂料:常为单层或双层结构,功能单一。

7. 成本与寿命比更优

专用涂料:初始成本高(如3PE涂层造价是普通涂料的3~5倍),但长期维护成本低。

传统涂料:初期便宜,但需频繁翻新,总成本反而更高。