21年防腐涂料生产厂家恶劣环境使用≧3年

微信咨询

咨询服务热线: 18118008655

网站地图![工业防腐涂料价格-工业防腐涂料生产厂家[坚邦涂料]](/images/xban.jpg)

![[field:text/]](/static/upload/image/20251205/1764924895171383.jpg)

![[field:text/]](/static/upload/image/20250117/1737080685111169.jpg)

![[field:text/]](/static/upload/image/20250117/1737080685981335.jpg)

![[field:text/]](/static/upload/image/20220531/1653972498965980.jpg)

本品由含羟基的聚硅氧烷树脂,脂肪族异氰酸固化剂、高级颜料、助剂、溶剂等组成。超强的抗老化性能和防腐蚀性能。耐酸碱耐溶剂优配套性好耐候性佳。坚邦涂料您值得信赖的重防腐涂料制造商。坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,《中国化工建(构)筑物防腐蚀设计规范》参与单位,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

本品由含羟基的聚硅氧烷树脂,脂肪族异氰酸固化剂、高级颜料、助剂、溶剂等组成。超强的抗老化性能和防腐蚀性能。

耐酸碱

耐溶剂优

配套性好

耐候性佳

您值得信赖的重防腐涂料制造商

坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,科技创新企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

项目类型 | 聚硅氧烷面漆 | 作用 |

颜色 | 各色 | |

光泽 | 高光 | |

密度 | 约1.25Kg/L(混合后) | 影响施工的便捷性、涂层的质量以及工程的总体成本 |

稀释剂 | 聚硅氧烷专用稀释剂 | |

体积固体分 | (55±2)% | 影响涂料的覆盖力、使用量、干燥时间、涂层质量和长期耐久性 |

混合 | 20:4 | |

干燥时间 | 表干4h 实干24h | |

理论涂布率 | 7.3m2/Kg(60um干膜计) | 影响涂料的使用量、涂层的厚度、施工效率以及成本控制 |

标准膜厚 | 60um干膜厚(约109um湿膜厚) |

坚邦涂料拥有自已独立的常州市海洋防腐涂料技术研究中心,13年高新技术企业,与常州大学签订了产学研合作中心。2024年坚邦涂料已通过中国绿色涂料认证。

立即咨询:4009906393

适用于严重污染环境下对漆膜保光性保色性要求高的混凝土或钢铁表面的防腐装饰涂装。

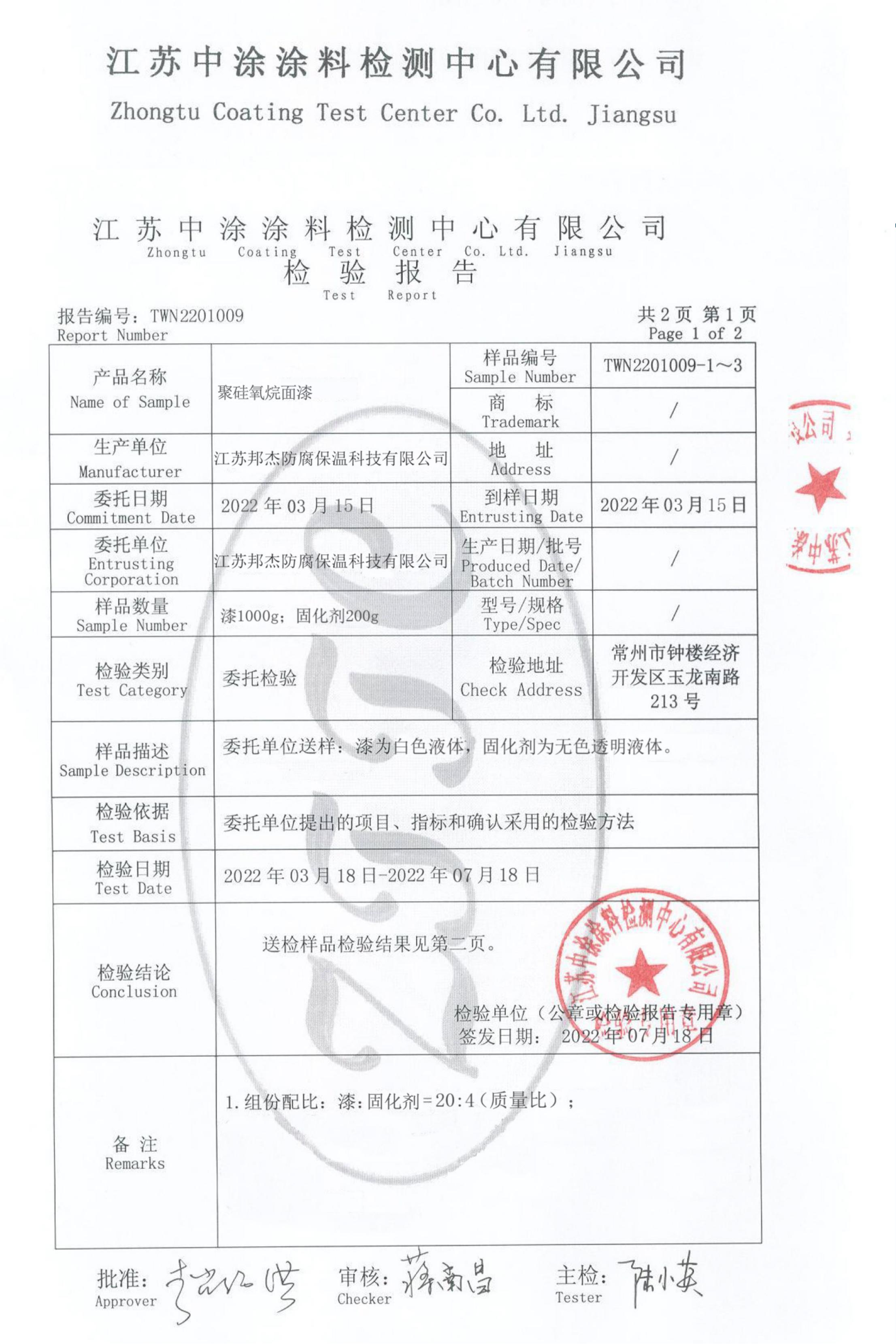

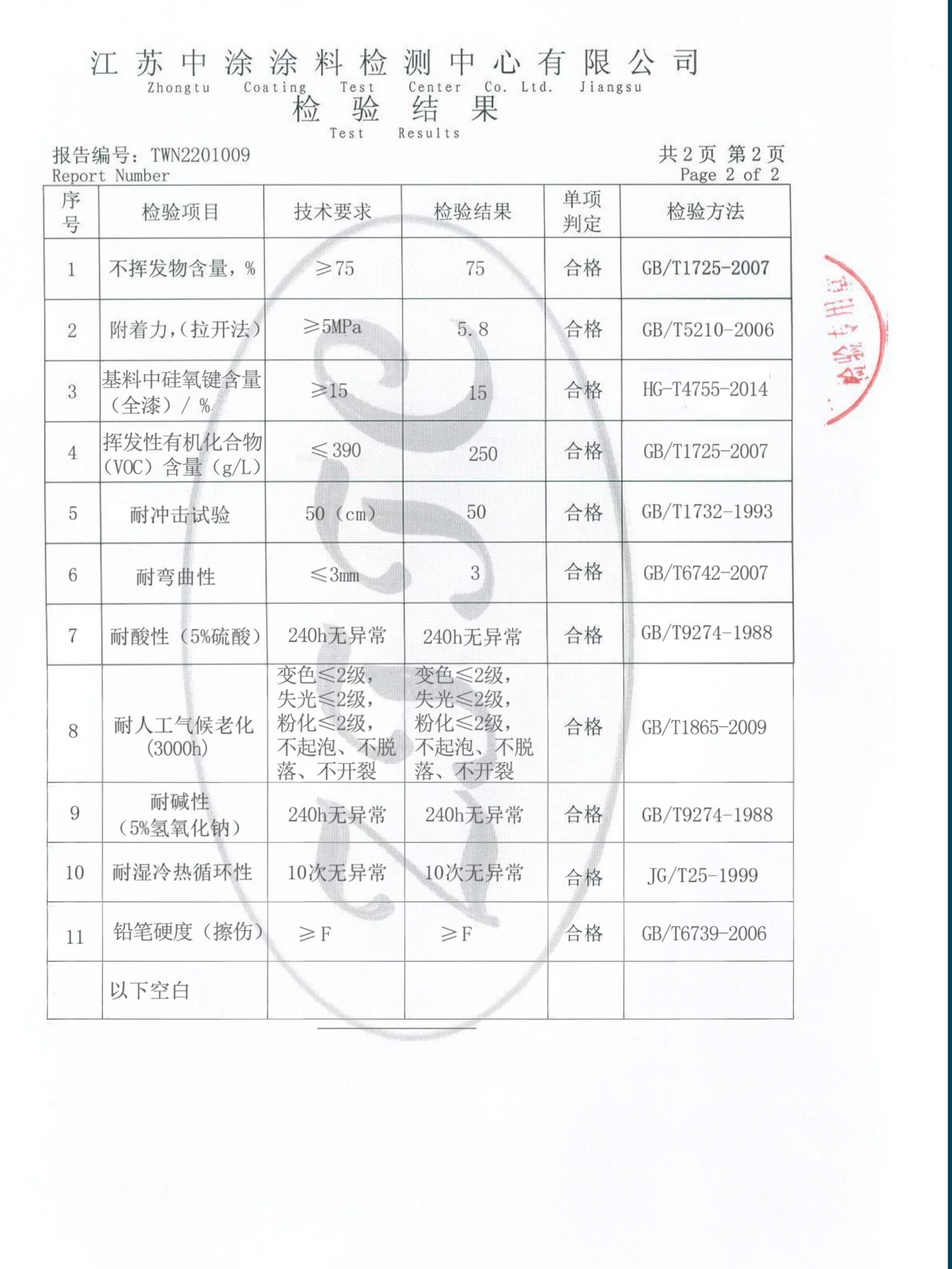

产品经过严格的检测,保证每批产品都符合标准。

盐雾机 拉拔仪 冲击仪

涂料表面将通过盐喷雾测试 坚邦使用高级仪器来确保涂料的质量 坚邦对每批涂料严格测试报告

车间机器 车间货架 机械操作

涂料桶20KG 固化剂4KG 稀释剂

托盘加载 LCL加载 散装加载

产品研发 产品打样 产品检测

常见聚硅氧烷面漆问答

立即咨询:4009906393

1.聚硅氧烷面漆防腐性能如何? 聚硅氧烷面漆具有优异的防腐性能,其无机-有机杂化结构赋予它极强的耐化学腐蚀性(如酸、碱、盐、溶剂等)、耐盐雾性(可达3000小时以上)和抗紫外线老化能力,能有效阻隔水分、氧气及腐蚀介质的渗透。同时,其高交联密度和附着力(与环氧底漆配套使用)可长期保护金属基材(如钢结构、船舶、桥梁等)免受电化学腐蚀,在严苛的海洋、化工或工业环境中使用寿命可达15-20年,显著优于传统聚氨酯或丙烯酸涂料。 |

|

2.聚硅氧烷面漆施工前需要哪些表面处理? | |

3.聚硅氧烷面漆的混合比例和固化时间? 聚硅氧烷面漆配比为20:4(重量比),使用后常温24小时可以完全固化。 | |

4.聚硅氧烷面漆的适用环境条件有哪些限制? | |

5.聚硅氧烷面漆的安全防护措施有哪些? | |

6.聚硅氧烷面漆与其他涂层的兼容性? 聚硅氧烷面漆可与环氧富锌底漆、无机富锌底漆、环氧云铁中间漆中间漆良好配套使用。 | |

7.聚硅氧烷面漆的修补和维护方法? 聚硅氧烷面漆修补需先清除损坏区域的锈蚀和松动漆层,再均匀涂刷底漆,并配套中间漆或面漆增强保护。定期检查漆膜状态,及时修复粉化或剥落部位,以延长使用寿命。 | |

环氧富锌底漆 无机富锌底漆 环氧云铁中间漆

坚邦涂料:您领先的聚硅氧烷面漆制造商

聚硅氧烷面漆

应用领域

聚硅氧烷面漆凭借其出色的耐候性、防腐性、机械性能及环保特性,被广泛应用于对涂层性能要求严苛的领域,主要包括以下方面:

1. 重防腐与海洋工程

海洋设施:船舶、海上平台、码头钢桩、海水淡化设备等,耐盐雾、耐海水侵蚀。

桥梁与钢结构:跨海大桥、高速公路桥梁、电厂钢结构等,长期抗紫外线、防锈蚀。

石化设备:储罐、管道、化工厂反应釜,耐化学品(酸、碱、溶剂)和高温环境。

2. 建筑与基础设施

大型地标建筑:机场航站楼、体育场馆、超高层幕墙,提供超长保色性(15-20年)。

混凝土防护:跨海隧道、桥梁墩台、核电站混凝土结构,防碳化、抗氯离子渗透。

3. 能源与电力设施

风电:风机叶片、塔筒,耐风沙磨损、抗紫外线老化。

核电:核岛外围钢结构,耐辐射和极端温差。

电力设施:变电站构架、高压输电塔,防腐蚀且减少维护频率。

4. 交通运输

船舶与集装箱:甲板、船舱、集装箱外壁,适应海洋高湿高盐环境。

轨道交通:高铁、地铁车体,抗冲击、耐风蚀。

5. 特殊工业环境

高温设备:烟囱、锅炉、排气管(部分产品耐400°C以上)。

矿业与冶金:矿山机械、冶炼厂钢结构,耐磨损和化学腐蚀。

特点与限制

聚硅氧烷面漆具有超强耐候性(抗UV、抗粉化,保色性长达15-20年)、优异防腐性(耐盐雾、耐化学品)和高机械强度(抗冲击、耐磨),同时环保低VOC,适合严苛环境(如海洋、化工、桥梁)。但其施工要求严格(需配套环氧底漆、基面处理至Sa2.5级)、成本较高,且低温高湿环境下固化可能受限,需专业涂装团队操作。

聚硅氧烷面漆:购买指南

聚硅氧烷面漆是各种项目中常用的涂料之一。

本指南将为您全面解析涂料的种类、性能及选购要点,帮助您根据不同需求找到*优方案,确保涂装效果持久优质。

立即咨询:4009906393

√ 什么是聚硅氧烷面漆?

√ 聚硅氧烷面漆的性能?

√ 聚硅氧烷面漆的防腐机理是什么?

√ 聚硅氧烷面漆的颜色有哪些?

√ 聚硅氧烷面漆防水性能如何?

√ 聚硅氧烷面漆能否出口?

√ 聚硅氧烷面漆包装规格?

√ 聚硅氧烷面漆与传统涂料的区别? |

聚硅氧烷面漆是一种高性能防腐涂料,由有机-无机杂化树脂(聚硅氧烷)制成,兼具有机涂料的柔韧性和无机涂料的耐久性。它具有极强的耐候性(抗紫外线、不粉化)、卓越的防腐能力(耐盐雾、耐化学品)和长寿命(15-20年),适用于船舶、桥梁、石化设施等严苛环境。相比传统涂料,它更环保(低VOC),但施工要求高,需配套专用底漆并严格处理基材。

聚硅氧烷面漆是一种高性能防护涂料,其核心性能体现在以下方面:

1.超强耐候性

抗紫外线性能优异,保色保光性可达15-20年

耐冷热循环(-40℃至150℃)

2.卓越防腐性能

耐盐雾性能超过3000小时

耐酸碱、化学品腐蚀

抗渗透性强,有效阻隔腐蚀介质

3.优异机械性能

高附着力(可达5MPa以上)

良好的柔韧性(可通过1mm弯曲试验)

抗冲击性强(50kg·cm)

4.环保特性

固体含量高(70%以上)

VOC含量低(<250g/L)

5.施工性能

可厚涂施工(单道干膜厚度可达100μm)

快干性(表干2-4小时)

可复涂间隔长

6.特殊性能

部分产品耐高温达400℃

低表面能,具备自清洁功能

7.长效防护

设计使用寿命15年以上

维护周期长,全寿命成本低

聚硅氧烷面漆的防腐机理主要通过以下多层级协同作用实现:

1. 化学惰性屏障

其Si-O键键能高(452kJ/mol),比传统C-C键(347kJ/mol)更稳定,能抵抗酸、碱、盐等腐蚀介质的化学侵蚀。

2. 致密物理屏蔽

固化后形成高度交联的网状结构,孔隙率<1%,有效阻隔H₂O、O₂、Cl⁻等腐蚀因子的渗透(水蒸气透过率<5g/m²·d)。

3. 电化学保护

当配套锌粉底漆时,可形成阴极保护(锌的电极电位-0.76V),优先腐蚀锌粉而非基材。

4. 界面增强效应

硅氧烷键与金属基材形成Si-O-Me共价键(结合能>500kJ/mol),附着力可达10MPa以上,防止腐蚀介质在界面扩散。

5. 自修复特性

部分产品添加缓蚀剂(如磷酸锌),在涂层微损伤时可释放修复物质。

6. 耐紫外稳定性

无机硅链段对UV几乎不吸收(消光系数<0.1),避免有机树脂的光氧化降解。

这种"物理-化学-电化学"三重防护机制,使其在ISO 12944 C5-M(海洋腐蚀)环境中能达到20年以上的防护周期,腐蚀速率<0.001mm/a,远优于环氧(0.01mm/a)和聚氨酯(0.005mm/a)体系。但需注意,其性能发挥依赖于严格的表面处理(Sa2.5级)和配套底漆(通常为环氧富锌)。

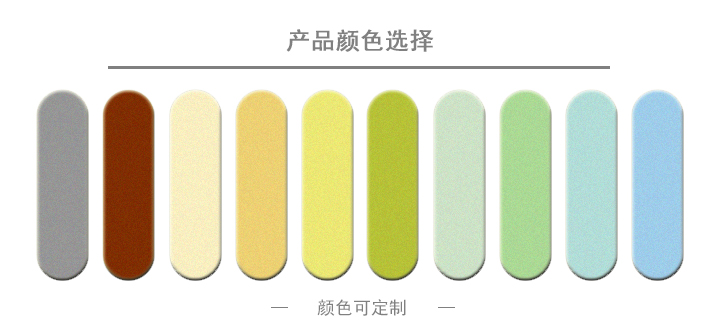

聚硅氧烷面漆为各色。可根据客户需求定制颜色。

聚硅氧烷面漆具有出色的防水性能,其防护机制主要体现在以下几个方面:

1.低表面能疏水特性

硅氧烷结构赋予涂层疏水性(接触角>100°),使水珠难以润湿附着,具备自清洁效果。

2.致密交联结构

固化后形成高度交联的Si-O-Si网状结构,孔隙率极低(<1%),有效阻隔水分子渗透(水蒸气透过率<5g/m²·d)。

3.化学稳定性

Si-O键耐水解性极强(比传统C-C键高10倍以上),长期浸泡下不溶胀、不降解。

4.配套体系增强

与环氧底漆配套使用时,可形成"物理屏蔽+化学键合"的双重防水屏障,显著降低基材的吸水率(<0.5%)。

实际表现:

在长期浸水或高湿环境(如海洋飞溅区)中,能保持防水完整性,避免基材锈蚀或混凝土碳化。

通过ISO 2812-2浸泡测试(4000小时)后仍无起泡、剥落现象。

限制:

单靠面漆无法完全防水,需依赖完整的涂层体系(底漆+中间漆+面漆)。

施工质量(如膜厚均匀性)直接影响防水效果。

聚硅氧烷面漆的防水性能远超常规丙烯酸/聚氨酯涂料,是跨海大桥、海底隧道等水下工程的优选防护材料。

聚硅氧烷面漆可以出口,属于二类危险品,我公司拥有完整的出口资质,可为客户提供一站式出口服务。目前已累计出口至全球76个国家及地区。

聚硅氧烷面漆是双组份涂料,其中甲组份规格为20KG/桶,乙组份为4KG/桶。也可根据客户需求定制包装。

聚硅氧烷面漆与传统涂料(如环氧、聚氨酯、丙烯酸等)在化学成分上存在本质区别。聚硅氧烷以无机-有机杂化的Si-O-Si结构为主链,这种独特的化学结构使其兼具无机物的稳定性和有机物的柔韧性。相比之下,环氧树脂依赖C-O-C键和固化剂交联,聚氨酯含有氨基甲酸酯键,丙烯酸则是纯有机的C-C主链结构。

在耐候性方面,聚硅氧烷面漆表现尤为突出。其Si-O键能抵抗紫外线降解,可保持15-20年不粉化、不变色。而环氧涂料通常在户外2-5年就会粉化,聚氨酯虽然能达到5-10年的耐候性,但仍不及聚硅氧烷。丙烯酸涂料的耐候性*弱,容易发生黄变和降解。

防腐性能上,聚硅氧烷面漆具有全面优势。它能耐受3000小时以上的盐雾测试,对酸、碱、溶剂等化学介质也有很强的抵抗能力。环氧涂料虽然防腐性能出色,但暴露在紫外线下会快速劣化。聚氨酯的防腐性能中等,在严苛的化工环境中容易受损。丙烯酸涂料的防腐能力*弱,仅适用于轻度腐蚀环境。

耐温特性是聚硅氧烷的另一大优势。部分聚硅氧烷产品可长期耐受400°C以上的高温,这使其适用于烟囱、排气管等高温场景。环氧涂料通常只能耐120°C,聚氨酯的耐温极限约150°C,丙烯酸则更低。

机械性能方面,聚硅氧烷面漆展现出优异的综合性能。它不仅附着力强,还能保持良好的柔韧性和抗冲击性。环氧涂料虽然附着力好,但质地较脆,容易开裂。聚氨酯的柔韧性较好,但机械强度不如聚硅氧烷。丙烯酸涂料的机械性能*差。

从环保角度考量,聚硅氧烷面漆通常是低VOC产品(VOC含量<250g/L),符合*严格的环保标准。传统溶剂型环氧和聚氨酯涂料的VOC含量较高,对环境的影响更大。水性环氧和聚氨酯虽然环保性有所改善,但性能往往有所牺牲。

施工要求方面,聚硅氧烷面漆的门槛较高。它要求基材必须喷砂处理至Sa2.5级,且需要配套专用的底漆系统。环氧涂料的适应性*广,对基材处理的要求相对较低。聚氨酯的施工较为简便,但仍需注意环境温湿度。丙烯酸涂料的施工*简单,但对基材的附着力较差。

在应用场景上,聚硅氧烷面漆专为严苛环境设计,如跨海大桥、海上风电、化工储罐、核电站等C5-M级腐蚀环境。环氧涂料更适合地下管道、车间地坪等不受紫外线照射的场所。聚氨酯常用于建筑外墙和普通钢结构。丙烯酸涂料多用于临时防护或装饰性要求不高的场合。

成本方面,聚硅氧烷面漆的初始价格*高,其次是聚氨酯、环氧,丙烯酸*便宜。但从全寿命周期来看,聚硅氧烷的维护成本*低,因其超长的使用寿命可显著减少重涂次数。传统涂料虽然初始投入低,但需要更频繁的维护,长期成本反而更高。

聚硅氧烷面漆的主要限制在于其对施工条件的高要求。不仅基材处理要严格达标,施工环境也需控制在适宜的温度和湿度范围内。此外,它必须与特定的底漆配套使用,兼容性选择有限。传统涂料在这些方面相对灵活,环氧涂料对基材的适应性强,聚氨酯的施工窗口较宽,丙烯酸对施工条件的要求*宽松。

综合来看,聚硅氧烷面漆在防护性能上全面超越传统涂料,特别适合对耐久性要求极高的关键设施。但对于中短期使用、预算有限或腐蚀环境较温和的项目,传统涂料仍是经济实用的选择。在实际应用中,需要根据具体的使用环境、预算限制和性能要求来选择合适的涂料系统。