21年防腐涂料生产厂家恶劣环境使用≧3年

微信咨询

咨询服务热线: 18118008655

网站地图![工业防腐涂料价格-工业防腐涂料生产厂家[坚邦涂料]](/images/xban.jpg)

![[field:text/]](/static/upload/image/20250715/1752557936989539.jpg)

![[field:text/]](/static/upload/image/20250715/1752557971128005.jpg)

![[field:text/]](/static/upload/image/20250120/1737354369560679.jpg)

![[field:text/]](/static/upload/image/20250117/1737081870949201.jpg)

![[field:text/]](/static/upload/image/20220531/1653972498965980.jpg)

本品由水性环氧树脂、锌粉、助剂、水性胺固化剂、去离子水组成的双组份涂料。坚邦涂料您值得信赖的重防腐涂料制造商。坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,《中国化工建(构)筑物防腐蚀设计规范》参与单位,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

本品由水性环氧树脂、锌粉、助剂、水性胺固化剂、去离子水组成的双组份涂料。

·“0”VOC排放

·耐盐雾1000小时

·附着力1级

·不闪锈

您值得信赖的重防腐涂料制造商

坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,科技创新企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

含锌量80% 含锌量70% 含锌量60% 含锌量<60%

项目类型 | 水性环氧富锌底漆 | 作用 |

颜色 | 灰色 | |

光泽 | 平光 | |

密度 | 60%含锌量 约1.92Kg/L(混合后) 70%含锌量 约2.30Kg/L(混合后) 80%含锌量 约2.4Kg/L(混合后) | 影响施工的便捷性、涂层的质量以及工程的总体成本 |

固化剂 | 环氧漆固化剂 | |

体积固体分 | 60% | 影响涂料的覆盖力、使用量、干燥时间、涂层质量和长期耐久性 |

附着力 | 4Mpa | 确保涂层的持久性、抗损伤性、耐腐蚀性和美观性,减少维护和修复成本,提高涂层的环境适应性 |

干燥时间 | 表干4h 实干24h | |

理论涂布率 | 3.2m2/Kg(80um干膜计,60%含锌量) 2.80m2/Kg(80um干膜计,70%含锌量) 2.70m2/Kg(80um干膜计,80%含锌量) | 影响涂料的使用量、涂层的厚度、施工效率以及成本控制 |

耐冲击性 | 40cm | 提升涂层抗损伤能力、延长使用寿命、保证美观性和安全性,有效降低维护成本 |

坚邦涂料拥有自已独立的常州市海洋防腐涂料技术研究中心,13年高新技术企业,与常州大学签订了产学研合作中心。2024年坚邦涂料已通过中国绿色涂料认证。

立即咨询:4009906393

适用于修造船、煤气贮罐、油罐、桥梁、铁等金属表面作防锈底漆,也可用于作镀锌件的防锈漆,是环氧型面漆的重防腐涂层的*佳底漆。

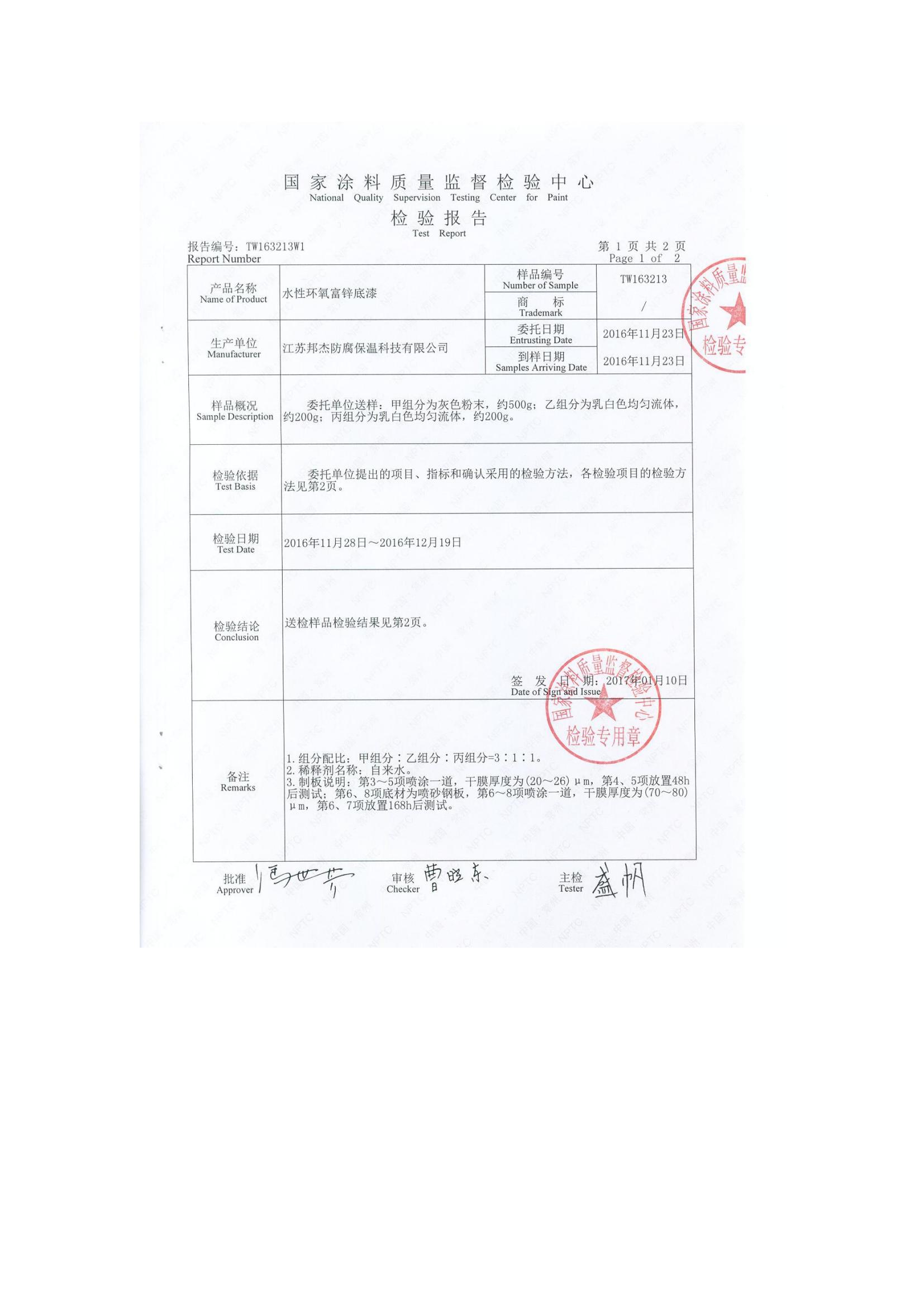

产品经过严格的检测,保证每批产品都符合标准。

盐雾机 拉拔仪 冲击仪

涂料表面将通过盐喷雾测试 坚邦使用高级仪器来确保涂料的质量 坚邦对每批涂料严格测试报告

车间机器 车间货架 机械操作

涂料桶20KG 固化剂4KG 稀释剂15KG

托盘加载 LCL加载 散装加载

产品研发 产品打样 产品检测

常见水性环氧富锌底漆问答

立即咨询:4009906393

1.水性环氧富锌底漆防腐性能如何? 水性环氧富锌底漆的防腐性能优异,主要依靠锌粉的阴极保护作用(牺牲阳极)和环氧树脂的致密屏障防护,能有效阻隔水汽、氧气及腐蚀介质的渗透,适用于中等至严苛腐蚀环境(如工业大气、海洋气候等)。其干膜中锌粉含量通常≥80%,确保长期电化学防腐,同时水性体系环保低VOC,附着力强,耐盐雾性能可达1000小时以上(按标准ISO 12944测试),但需配套中涂和面漆以提升整体耐久性。施工时基材需喷砂至Sa2.5级以充分发挥性能。 |

|

2.水性环氧富锌底漆施工前需要哪些表面处理? | |

3.水性环氧富锌底漆的混合比例和固化时间? | |

4.水性环氧富锌底漆的适用环境条件有哪些限制? | |

5.水性环氧富锌底漆的安全防护措施有哪些? | |

6.水性环氧富锌底漆与其他涂层的兼容性? 水性环氧富锌底漆可与水性环氧中间漆、水性环氧面漆、水性聚氨酯涂料良好配套使用。 | |

7.水性环氧富锌底漆的修补和维护方法? | |

水性环氧中间漆 水性环氧面漆 水性聚氨酯涂料

坚邦涂料:您领先的水性环氧富锌底漆制造商

80%含锌量水性环氧富锌底漆

应用领域

严苛腐蚀环境(C5-M级):海上风电、跨海大桥、石油平台、船舶压载舱。

化工/能源设施:炼油厂、化工厂反应釜、烟囱、高温管道。

高价值基础设施:机场钢结构、核电站关键部件。

特点与限制

具有*强的阴极保护能力(耐盐雾1000-3000小时),能胜任海洋工程等严苛腐蚀环境,但其施工要求苛刻(必须Sa2.5级喷砂处理),且必须配套中涂和面漆使用,否则易产生锌盐问题,同时成本也是各类中*高的。

70%含锌量水性环氧富锌底漆

应用领域

工业大气环境(C4级):桥梁、电厂钢结构、港口机械。

交通运输:铁路车辆底盘、集装箱、货运船舶甲板。

市政工程:高架桥、隧道支撑结构。

特点与限制

在防腐性能(耐盐雾600-1000小时)和成本间取得较好平衡,适用于桥梁、港口等重防腐场景,不过仍要求较高的基材处理标准,且不适用于极端腐蚀环境。

60%含锌量水性环氧富锌底漆

应用领域

普通工业设施(C3级):厂房钢结构、仓储货架、农用机械。

轻型防腐需求:建筑幕墙龙骨、室内钢构、通风管道。

维修翻新:旧涂层局部修补(需表面处理)。

特点与限制

适用于普通工业环境(耐盐雾300-600小时),虽然成本较低且施工相对简便,但其防腐性能有限,不适用于高湿度或化学腐蚀严重的场所。

低于60%含锌量水性环氧富锌底漆

应用领域

轻度腐蚀环境(C2级):干燥室内钢结构、家具框架、小型金属制品。

临时防护:短期防锈或运输过程中的临时保护。

预算敏感项目:对防腐要求不高的非关键结构。

特点与限制

主要提供基础防护(耐盐雾<300小时),虽然价格*低且施工简便,但仅适用于干燥室内等轻度腐蚀环境,且防护寿命较短,不适合关键结构使用。

水性环氧富锌底漆:购买指南

水性环氧富锌底漆可以说是各种项目中*常用的涂料之一。

本指南将为您全面解析涂料的种类、性能及选购要点,帮助您根据不同需求找到*优方案,确保涂装效果持久优质。

立即咨询:4009906393

√ 什么是水性环氧富锌底漆?

√ 水性环氧富锌底漆的性能?

√ 水性环氧富锌底漆的类型有哪些?

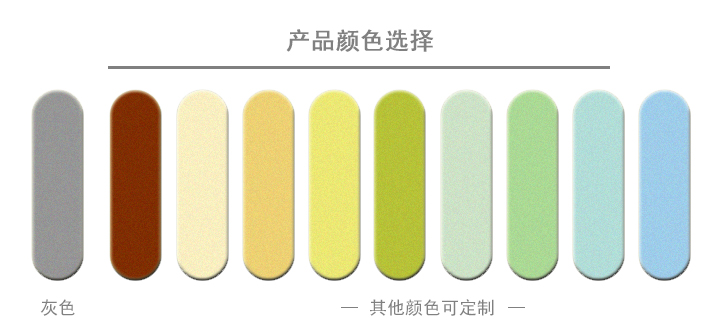

√ 水性环氧富锌底漆的颜色有哪些?

√ 水性环氧富锌底漆防水性能如何?

√ 水性环氧富锌底漆能否出口?

√ 水性环氧富锌底漆包装规格?

√ 水性环氧富锌底漆与传统溶剂型环氧富锌底漆的区别? |

水性环氧富锌底漆是一种环保型防腐涂料,以水性环氧树脂为基料、高含量锌粉(通常干膜含锌量≥60%)为防腐填料,通过锌粉的阴极保护作用(牺牲阳极)和环氧树脂的致密屏障防护,实现对钢铁基材的长效防锈。其水性体系具有低VOC、不易燃的特性,适用于桥梁、船舶、化工设施等严苛环境,但需配套中涂/面漆使用并严格表面处理(如喷砂至Sa2.5级)以发挥*佳性能。

水性环氧富锌底漆的性能特点可归纳为以下六个核心方面:

1.阴极保护性

干膜中锌粉含量(通常60%-80%)通过牺牲阳极原理持续保护钢铁基材,锌粉与铁形成原电池效应,优先腐蚀以阻断钢铁生锈。

2.环保安全性

水性体系以水为稀释剂,VOC含量<100g/L(国标GB 30981要求),施工无火灾风险,适用于密闭空间及环保敏感区域。

3.强附着力

环氧树脂结构赋予涂层优异的粘接强度(划格法测试0-1级,GB/T 9286),即使对镀锌层、不锈钢等难附着基材仍表现良好。

4.耐腐蚀能力

盐雾测试可达600-3000小时(ISO 12944标准),耐酸碱(pH 3-11)、耐油品侵蚀,适用于化工、海洋等C4-C5级腐蚀环境。

5.施工适应性

可喷涂/刷涂,表干≤30分钟(25℃),重涂间隔4-24小时,但要求环境温度>5℃、湿度<85%以确保成膜质量。

6.配套兼容性

需搭配环氧云铁中涂+聚氨酯/氟碳面漆形成完整体系,单独使用易因锌粉氧化产生"白锈"(碱式碳酸锌)。

分为国标和非标两类。其中国标的有80%含锌量水性环氧富锌底漆、70%含锌量水性环氧富锌底漆、60%含锌量水性环氧富锌底漆,非标的有低于60%含锌量水性环氧富锌底漆。

水性环氧富锌底漆是灰色。也可根据客户需求定制颜色。

水性环氧富锌底漆的防水性能主要体现在其 物理屏障防护 和 化学防腐协同作用 上,具体表现如下:

1. 防水性能特点

致密物理屏障

水性环氧树脂固化后形成连续、低孔隙率的涂膜,能有效阻隔水分渗透(吸水率<5%,ASTM D570标准)。

锌粉的辅助防护

锌粉在潮湿环境中生成的腐蚀产物(如碱式碳酸锌)可部分填充涂膜微孔,提升长期抗渗性。

耐水浸泡性

标准配方可承受长期静态水浸泡(30天无起泡,GB/T 1733测试),适合潮湿或间歇浸水环境(如码头、地下设施)。

2. 性能限制

非单独防水材料

虽具防水性,但主要功能是防腐,长期浸水环境需配套环氧云铁中涂+聚氨酯面漆形成完整防护体系。

动态水环境局限

高速水流冲刷或频繁干湿交替环境(如潮差区)可能加速锌粉流失,需特殊配方或增强涂层。

3. 关键影响因素

锌粉含量

高锌含量(如80%)涂膜更致密,但过量锌粉可能增加孔隙率,需平衡配方(推荐60-70%锌粉兼顾防水/防腐)。

表面处理

基材喷砂至Sa2.5级(ISO 8501)可显著减少涂层缺陷,提升防水密封性。

施工工艺

膜厚需达60-80μm(干膜),过薄易形成渗透通道。

4. 典型应用场景

潮湿环境防腐

地下管道、水库闸门、海洋平台飞溅区等。

防水复合体系底层

与环氧沥青、聚脲等防水材料配套使用,增强钢结构整体防护。

总结

水性环氧富锌底漆具有 基础防水能力,但需通过配套涂层和规范施工才能应对长期浸水或高压水环境。对于纯防水需求(如建筑屋面),建议选择专业防水涂料与其复合使用。

水性环氧富锌底漆可以出口,属于二类危险品,我公司拥有完整的出口资质,可为客户提供一站式出口服务。目前已累计出口至全球76个国家及地区。

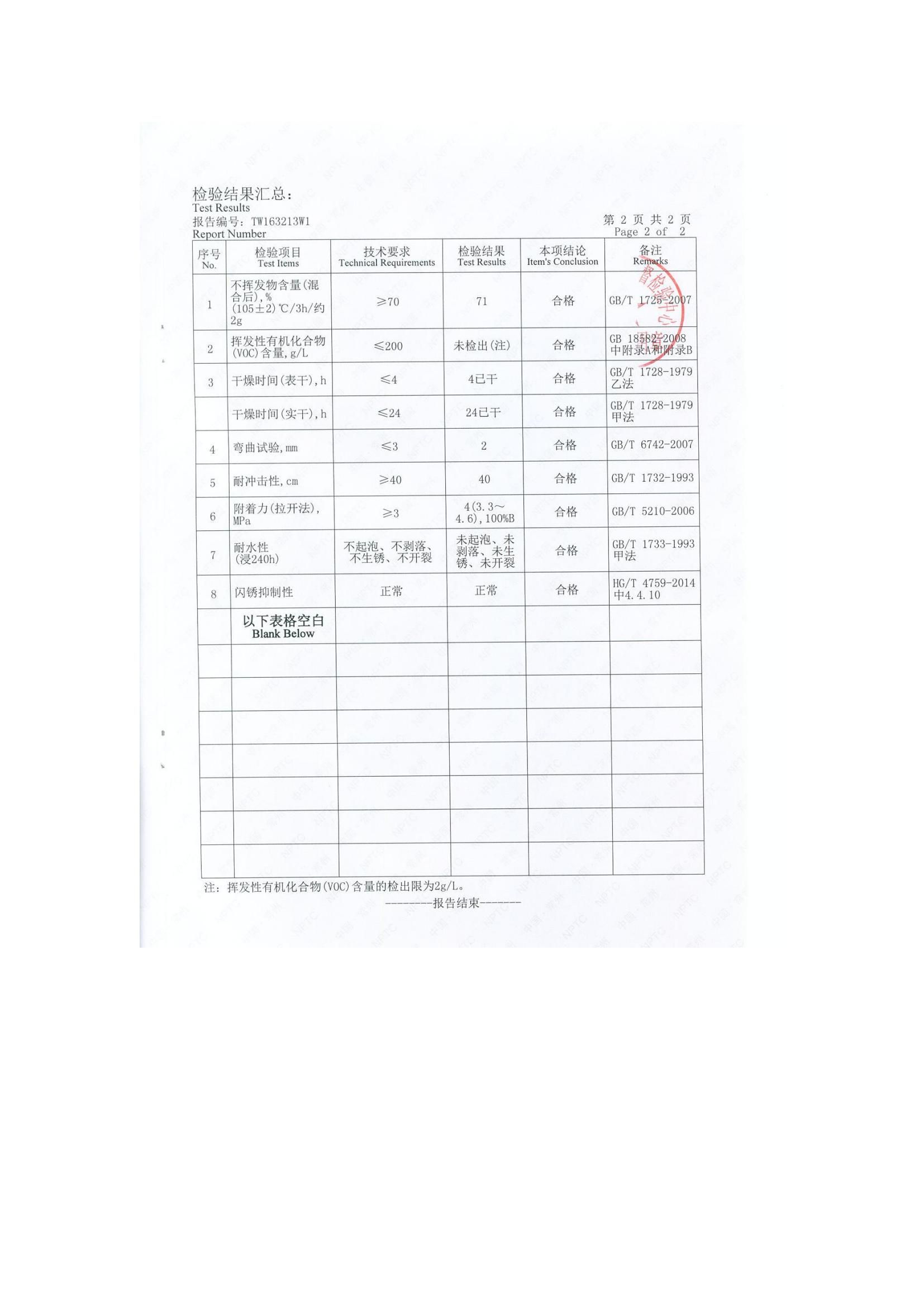

水性环氧富锌底漆是双组份涂料,其中甲组份规格为20KG/桶,乙组份为4KG/桶,稀释剂为15KG/桶。也可根据客户需求定制包装。

水性环氧富锌底漆与传统溶剂型环氧富锌底漆的主要区别体现在以下几个方面:

1. 环保性与安全性

水性:以水为稀释剂,VOC含量低(通常<100g/L),无易燃易爆风险,适用于密闭空间和环保要求严格的场所(如食品厂、地下工程)。

溶剂型:含二甲苯、丙酮等有机溶剂,VOC高(>400g/L),施工时需防爆措施,对工人健康和环境危害较大。

2. 防腐性能

共同点:均依赖锌粉(60%~80%)的阴极保护+环氧树脂的物理屏蔽。

差异:水性涂料的初期耐水性略逊于溶剂型,但通过配方优化(如硅烷改性)可接近溶剂型性能。溶剂型因渗透力强,在锈蚀基材上附着力更优。

3. 施工适应性

水性:

干燥较慢(表干30~60分钟,重涂间隔4~24小时),受温湿度影响大(温度>5℃,湿度<85%)。

对基材清洁度要求严格(需喷砂至Sa2.5级)。

溶剂型:

干燥快(表干15~30分钟,重涂2~8小时),低温适应性更好(可-10℃施工)。

渗透性强,可容忍轻微表面污染(如薄锈、油膜)。

4. 应用场景

水性:优先用于环保敏感项目(如桥梁、船舶、饮用水设施)、密闭空间(储罐内壁)、需防火防爆的场所。

溶剂型:适用于极端环境(低温、高湿)、旧涂层维修(附着力优势)、对干燥速度要求高的工程。

5. 成本与维护

水性:单价较高,但省去防爆设备费用,长期综合成本可能更低(符合环保法规,避免罚款)。

溶剂型:材料成本低,但需额外投入安全防护和废气处理。

总结

水性产品以环保安全为核心优势,适合法规严格的新建项目;溶剂型以施工便捷和极端环境适应性见长,但正逐步被水性替代。选择时需权衡防腐等级、施工条件及环保要求。