21年防腐涂料生产厂家恶劣环境使用≧3年

微信咨询

咨询服务热线: 18118008655

网站地图![工业防腐涂料价格-工业防腐涂料生产厂家[坚邦涂料]](/images/xban.jpg)

![[field:text/]](/static/upload/image/20251208/1765183006710913.jpg)

![[field:text/]](/static/upload/image/20250115/1736929041447251.jpg)

![[field:text/]](/static/upload/image/20250115/1736929041469763.jpg)

![[field:text/]](/static/upload/image/20220531/1653972498965980.jpg)

本品由有机硅树脂、耐温抗腐蚀颜料、填料、添加剂、固化剂等组成,可做成底面合一漆。颜色鲜艳附着力强长期耐高温配套性好。坚邦涂料您值得信赖的重防腐涂料制造商。坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,《中国化工建(构)筑物防腐蚀设计规范》参与单位,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

本品由有机硅树脂、耐温抗腐蚀颜料、填料、添加剂、固化剂等组成,可做成底面合一漆。

颜色鲜艳

附着力强

长期耐高温

配套性好

您值得信赖的重防腐涂料制造商

坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,科技创新企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

漆膜具有优异的耐热性、耐温差骤变性,可长期耐400℃高温,具有优良的防腐性、耐化工大气、耐老化、耐水及电绝缘性能等,该涂料属交联型常温固化涂料,干燥速度快、施工方便,与无机硅酸锌耐高温底漆配套性好。

项目类型 | 热交换器专用涂料 | 作用 |

颜色 | 各色 | |

光泽 | 平光 | |

密度 | 约1.36Kg/L(混合后) | 影响施工的便捷性、涂层的质量以及工程的总体成本 |

稀释剂 | 高温漆专用稀释剂 | |

体积固体分 | (44±2)% | 影响涂料的覆盖力、使用量、干燥时间、涂层质量和长期耐久性 |

混合 | 20:2 | |

干燥时间 | 表干4h 实干24h | |

理论涂布率 | 6.47m2/Kg(50um干膜计) | 影响涂料的使用量、涂层的厚度、施工效率以及成本控制 |

标准膜厚 | 50um干膜厚(约114um湿膜厚) |

坚邦涂料拥有自已独立的常州市海洋防腐涂料技术研究中心,13年高新技术企业,与常州大学签订了产学研合作中心。2024年坚邦涂料已通过中国绿色涂料认证。

立即咨询:4009906393

可作钢烟囱耐高温标志涂料,也可用于烟道、烘道、排气管等。

产品经过严格的检测,保证每批产品都符合标准。

盐雾机 拉拔仪 冲击仪

涂料表面将通过盐喷雾测试 坚邦使用高级仪器来确保涂料的质量 坚邦对每批涂料严格测试报告

车间机器 车间货架 机械操作

涂料桶20KG 固化剂2KG 稀释剂

托盘加载 LCL加载 散装加载

产品研发 产品打样 产品检测

常见热交换器专用涂料问答

立即咨询:4009906393

1.热交换器专用涂料性能如何? 热交换器专用涂料的防腐性能极为优异,主要通过三重防护机制实现:首先,致密的物理屏障(如环氧、陶瓷涂层)能有效隔绝水、氧气和腐蚀介质(如Cl⁻、H₂S)的渗透;其次,部分涂料(如富锌底漆)通过牺牲阳极的阴极保护作用主动防护基材;此外,化学惰性材料(如PTFE、陶瓷)可耐受强酸、强碱及高温氧化。其防腐寿命可达5-15年,远超市面普通涂料,但需严格匹配工况(如温度、介质pH值)并配合专业施工(如喷砂预处理)以确保性能。 |

|

2.热交换器专用涂料施工前需要哪些表面处理? | |

3.热交换器专用涂料的混合比例和固化时间? 热交换器专用涂料配比为20:2(重量比),使用后常温24小时可以完全固化。 | |

4.热交换器专用涂料的适用环境条件有哪些限制? | |

5.热交换器专用涂料的安全防护措施有哪些? | |

6.热交换器专用涂料与其他涂层的兼容性? 热交换器专用涂料可与环氧富锌底漆、有机硅耐高温底漆、聚氨酯面漆良好配套使用。 | |

7.热交换器专用涂料的修补和维护方法? 热交换器专用涂料修补需先清除损坏区域的锈蚀和松动漆层,再均匀涂刷底漆,并配套中间漆或面漆增强保护。定期检查漆膜状态,及时修复粉化或剥落部位,以延长使用寿命。 | |

环氧富锌底漆 有机硅耐高温底漆 聚氨酯面漆

坚邦涂料:您领先的热交换器专用涂料制造商

热交换器专用涂料

应用领域

热交换器专用涂料的应用领域广泛,主要针对设备在高温、腐蚀、结垢或污垢沉积等恶劣环境下的防护和性能优化。以下是其主要应用领域及具体场景:

1. 工业领域

石油化工

用于炼油厂、化工厂的热交换器,防止硫化氢、酸性气体、有机溶剂等介质的腐蚀。

典型场景:原油预热器、冷凝器、反应器换热部件。

电力与能源

燃煤/燃气电厂的热交换系统(如锅炉省煤器、烟气换热器),抵御高温烟气和灰分侵蚀。

核电厂的二回路换热设备,防腐蚀并减少放射性沉积。

冶金行业

高炉余热回收系统、轧钢冷却系统,耐高温氧化和酸碱腐蚀。

2. 制冷与空调

商用/中央空调

蒸发器、冷凝器涂层,防止冷凝水腐蚀(尤其海洋性气候地区)并提升传热效率。

冷链物流

冷库蒸发器、冷藏车换热器,防结霜、抗低温腐蚀。

1. 海洋与船舶

海水冷却系统

船舶发动机、海水淡化装置的热交换器,抵抗氯离子腐蚀和海洋生物污损(如防污涂料)。

海上平台

油气开采中的海水换热设备,应对高盐雾环境。

4. 食品与医药

食品加工

巴氏杀菌机、发酵罐换热部件,需符合FDA标准的安全无毒涂料。

制药行业

纯化水系统、反应釜温控设备,防腐蚀且易清洁。

5. 新能源与环保

太阳能光热系统

集热器管路涂层,耐高温并减少热损失。

废水处理

废热回收装置,抵抗酸性或碱性废水腐蚀。

6. 交通与航空航天

汽车行业

新能源汽车电池冷却系统、发动机散热器,轻量化且耐化学介质。

航空航天

飞机燃油冷却器、环境控制系统,需极端温度稳定性。

7. 特殊功能需求

防结垢涂层:用于硬水或高矿物质环境(如地热换热器)。

抗菌涂层:医院、食品厂的卫生型热交换器。

高辐射率涂层:提升高温工业炉的辐射传热效率。

特点与限制

热交换器专用涂料具有优异的耐高温性、抗腐蚀性、防结垢性和导热性能,能有效延长设备寿命、提升热交换效率并降低维护成本,适用于化工、电力、船舶等苛刻环境;然而,其应用也存在一定限制,如高温烧结型涂料施工复杂且难以修复,有机涂层长期耐温性有限(通常<400℃),部分功能性涂料(如防污型)可能含有重金属或挥发性物质,需符合环保法规,且涂层性能高度依赖表面处理工艺(如喷砂清洁),若处理不当易导致剥落或失效。

热交换器专用涂料:购买指南

热交换器专用涂料是各种项目中常用的涂料之一。

本指南将为您全面解析涂料的种类、性能及选购要点,帮助您根据不同需求找到*优方案,确保涂装效果持久优质。

立即咨询:4009906393

√ 什么是热交换器专用涂料?

√热交换器专用涂料的性能?

√ 热交换器专用涂料的防腐机理是什么?

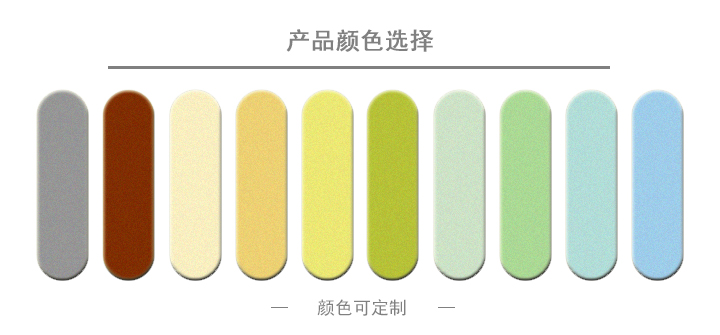

√ 热交换器专用涂料的颜色有哪些?

√ 热交换器专用涂料防水性能如何?

√ 热交换器专用涂料能否出口?

√ 热交换器专用涂料包装规格?

√ 热交换器专用涂料与传统涂料的区别? |

热交换器专用涂料是一种针对热交换设备特殊工况(如高温、腐蚀、结垢等)设计的特种涂层,具备耐高温(-50℃至1000℃)、抗化学腐蚀(耐酸、碱、盐等)、防污防结垢等特性,同时通过优化表面性质(如亲水/疏水涂层)可提升传热效率。其类型包括有机(如环氧、聚氨酯)、无机(陶瓷、搪瓷)及金属涂层(热喷铝),广泛应用于石化、电力、船舶、制冷等领域,但需严格匹配基材与介质,且施工工艺(如表面处理、固化条件)直接影响性能与寿命。

热交换器专用涂料的性能主要围绕防腐、耐温、传热优化三大核心需求设计,具体包括以下关键特性:

1.耐高温性

工作温度范围广(-50℃至1000℃以上),如陶瓷涂料可耐受超高温,有机涂层(如改性环氧)通常适用≤400℃环境。

2.抗腐蚀性

抵抗酸、碱、盐、硫化氢等化学介质侵蚀,例如氟碳涂层耐强酸,无机硅酸盐涂层耐溶剂。

3.防结垢与防污

表面低粘附特性减少水垢、油污或生物附着(如船舶防海生物涂层),降低清洗频率。

4.导热增强

部分涂料通过添加金属颗粒(如铝粉)或陶瓷填料提升热导率,优化传热效率。

5.机械强度

耐磨、抗冲刷,避免流体冲击或颗粒磨损导致涂层剥落(如烟气换热器用高硬度陶瓷涂层)。

6.环保与安全

食品/医药行业需符合FDA、EU 10/2011等标准,避免有毒物质释放。

热交换器专用涂料的防腐机理主要通过以下多层次的物理和化学作用实现:

1. 物理屏障作用致密隔离层:涂料形成连续、低孔隙率的膜层(如环氧、陶瓷涂层),阻断水、氧气、腐蚀性介质(Cl⁻、H₂S等)与基材接触。

抗渗透性:部分涂料通过添加片状填料(如玻璃鳞片、云母)延长介质渗透路径,提升防护耐久性。

2. 电化学保护

阴极保护型涂层:

富锌涂料(锌含量≥80%)通过锌的牺牲阳极作用,优先腐蚀以保护钢基材(适用于中性/碱性环境)。

需配合封闭涂层防止锌过度消耗。

钝化作用:

含铬酸盐、磷酸盐的底漆促使金属表面生成钝化膜(如FePO₄),抑制电化学腐蚀。

3. 化学惰性防护

耐蚀树脂基体:

氟碳、聚苯硫醚(PPS)等树脂耐酸碱、溶剂,避免涂层被介质溶胀或分解。

惰性填料增强:

添加氧化铝、碳化硅等惰性颗粒,减少涂层与腐蚀介质的化学反应活性。

4. 自修复与缓蚀功能

缓蚀剂释放:

涂层中包覆缓蚀剂(如钼酸盐、稀土化合物),在破损处缓慢释放,抑制局部腐蚀。

微胶囊技术:

自修复涂料含破裂后可聚合的单体微胶囊,自动修复划痕(尚处研发阶段)。

5. 表面憎水/疏液设计

低表面能涂层(如硅氧烷、PTFE):

减少水、油污附着,降低电化学腐蚀和垢下腐蚀风险。

热交换器专用涂料为各色。也可根据客户需求定制颜色。

热交换器专用涂料的防水性能主要通过多种技术手段实现,同时也存在一些使用限制,具体表现如下:

1. 防水性能的核心机制

热交换器涂料的防水能力首先依赖于其成膜物质的化学特性。环氧树脂、聚氨酯等有机涂料通过交联固化形成致密的高分子膜,能够有效阻隔液态水和蒸汽的渗透。对于更高要求的防水场景,陶瓷涂料通过无机硅氧键网络结构实现完全惰性的屏障,彻底隔绝水分侵蚀。

部分先进涂料还采用表面改性技术提升防水性。例如添加氟碳化合物或有机硅材料,可大幅降低涂层表面能,使水形成珠状滚落而非铺展浸润。纳米技术的应用进一步强化了这一效果,通过构建微观粗糙结构实现超疏水特性,使接触角超过150°,显著减少水渍残留。

2. 实际工况中的防水表现

在常温淡水环境中,常规环氧涂层可提供可靠的长期防水保护,其水蒸气透过率通常控制在较低水平。但在高温或酸碱介质中,有机涂料的分子链可能发生水解降解,此时需采用陶瓷或搪瓷等无机涂层。

对于海水等含盐介质,涂料的防水性能需与耐氯离子腐蚀能力协同设计。氟碳涂层因其卓越的化学惰性,既能排斥水分又可抵抗盐分侵蚀,成为海洋环境的**。而在蒸汽换热器等高温高湿场景,涂层还需承受相变冲击,要求材料具备优异的热稳定性。

3. 防水性能的衰减与维护

长期使用中,涂层的防水性能可能因物理损伤或化学老化而下降。机械磨损、流体冲蚀会导致涂层出现微裂纹,形成水分渗透通道。紫外线辐射则会使有机高分子发生光氧化反应,逐渐丧失致密性。

维护时需重点检查涂层完整性,对局部破损区域及时采用兼容材料修补。对于超疏水涂层,表面污染物的积累可能破坏微观结构,需定期清洁以恢复性能。在系统停用时,应避免干湿交替造成的应力腐蚀,可通过控制环境湿度延缓涂层老化。

热交换器专用涂料可以出口,属于二类危险品,我公司拥有完整的出口资质,可为客户提供一站式出口服务。目前已累计出口至全球76个国家及地区。

热交换器专用涂料是双组份涂料,其中甲组份规格为20KG/桶,乙组份为2KG/桶。也可根据客户需求定制包装。

热交换器专用涂料与传统涂料的区别主要体现在材料性能、功能设计和使用场景三个方面,其核心差异源于热交换器特殊的工况要求:

1. 性能要求的差异

耐温性

热交换器涂料需耐受-50℃至1000℃的极端温度波动(如陶瓷涂层),而传统涂料(如普通醇酸漆)通常仅适用于常温环境(-20℃~80℃)。

导热性

专用涂料需平衡防腐与传热效率,部分添加金属/陶瓷填料以优化热导率;传统涂料则更注重装饰或基础防护,通常不考虑导热需求。

耐介质性

专用涂料针对酸、碱、盐、蒸汽等腐蚀介质设计(如PTFE耐强酸),传统涂料仅需耐受日常大气或弱腐蚀环境。

2. 功能设计的特殊性

防结垢与防污

热交换器涂料常具备低表面能(疏水/疏油)或自清洁特性,减少水垢、生物附着;传统涂料无此功能。

机械强度

专用涂料需抵抗流体冲刷、颗粒磨损(如烟气换热器),传统涂料更关注附着力与柔韧性。

薄涂高防护

因热交换器结构复杂,专用涂料需在薄层(通常50~200μm)下实现高防护,传统涂料依赖厚涂(如300μm以上)。

3. 材料与工艺区别

树脂体系

专用涂料采用高温树脂(如硅改性环氧、聚苯硫醚)或无机粘结剂(如硅酸盐陶瓷);传统涂料多用丙烯酸、醇酸等通用树脂。

填料技术

专用涂料添加导热填料(氮化硼)、防腐颜料(磷酸锌)或纳米材料,传统涂料以钛白粉、碳酸钙等常规填料为主。

施工工艺

热交换器涂料需严格表面处理(如喷砂至Sa2.5级)、高温固化(部分需烧结);传统涂料施工更简便(刷涂、常温干燥)。

1. 应用场景对比

热交换器涂料

适用于石化、电力、船舶等领域的换热管、冷凝器等,需长期耐受高温、腐蚀与机械应力。

传统涂料

用于建筑、家具、普通钢结构等,主要提供装饰性、基础防锈或耐候保护。