21年防腐涂料生产厂家恶劣环境使用≧3年

微信咨询

咨询服务热线: 18118008655

网站地图![工业防腐涂料价格-工业防腐涂料生产厂家[坚邦涂料]](/images/xban.jpg)

![[field:text/]](/static/upload/image/20250722/1753165000434109.jpg)

![[field:text/]](/static/upload/image/20250722/1753165025559996.jpg)

![[field:text/]](/static/upload/image/20250408/1744099356377234.jpg)

![[field:text/]](/static/upload/image/20250722/1753165025580327.jpg)

![[field:text/]](/static/upload/image/20250722/1753165025703700.jpg)

![[field:text/]](/static/upload/image/20220531/1653972498965980.jpg)

本品以改性高分子树脂为基料,添加固化剂、颜料、填料和其它助剂制成的双组份无溶剂涂料,漆膜有很好的防水性和耐化学腐蚀性,能有效保护金属和混凝土结构免受水和化学品的侵蚀,其具优良抗冲击性能,能承受水下环境中的机械损伤,适用于水下修补和难以排干水的环境。坚邦涂料您值得信赖的重防腐涂料制造商。坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,《中国化工建(构)筑物防腐蚀设计规范》参与单位,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

本产品是由耐磨陶瓷颗粒与改性增韧耐高温树脂进行复合得到的高性能耐高温耐磨损抗气蚀聚合陶瓷材料。

耐高温250℃

高硬度

耐酸腐蚀

耐磨性好

您值得信赖的重防腐涂料制造商

坚邦涂料被誉为钢铁卫士,23年专业从事工业重防腐涂料的研发生产,冷镀锌涂料、HFVC标准制定者,常州国家新型涂料高新技术产业化基地,江苏省高新技术企业,科技创新企业,中石化、中石油、中国电建、中国核电合格供应商,一带一路的先行者,连续5年常州涂料出口位居前列。

产品韧性好、粘接强度高,与金属类基材具有很高的结合强度,固化后无收缩;不流不淌易成型,固化速度适中,操作工艺性好,对施工人员无很高技术要求,耐酸、耐碱、耐热水、耐蒸汽,高温耐磨性能优异。

项目类型 | 高温小颗粒耐磨涂层 | 作用 |

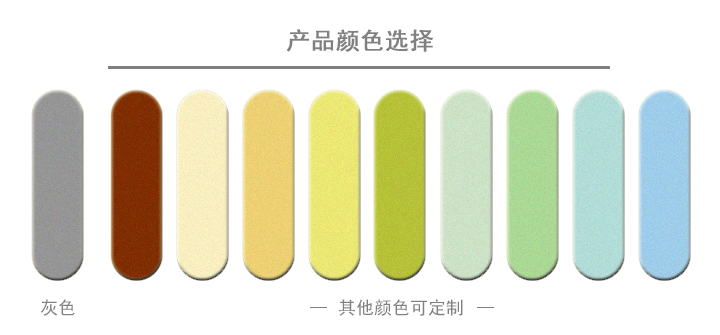

颜色 | 灰色 | |

光泽 | 平光 | |

密度 | 约2.2Kg/L(混合后) | 影响施工的便捷性、涂层的质量以及工程的总体成本 |

固化剂 | 专用固化剂 | |

干燥时间 | 表干2h 实干24h |

坚邦涂料拥有自已独立的常州市海洋防腐涂料技术研究中心,13年高新技术企业,与常州大学签订了产学研合作中心。2024年坚邦涂料已通过中国绿色涂料认证。

立即咨询:4009906393

广泛用于高温工况下各类磨损件的修复和在各类有耐磨损、抗气蚀要求的机件表面制备耐磨防护涂层,*高耐温可达250℃。

产品经过严格的检测,保证每批产品都符合标准。

盐雾机 拉拔仪 冲击仪

涂料表面将通过盐喷雾测试 坚邦使用高级仪器来确保涂料的质量 坚邦对每批涂料严格测试报告

车间机器 车间货架 机械操作

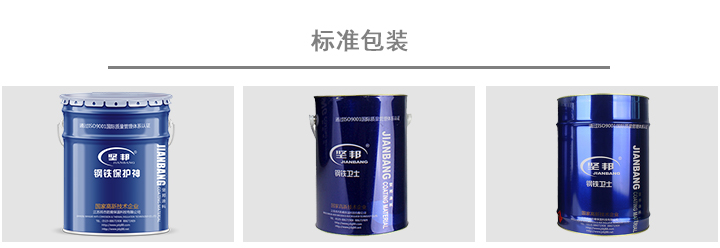

涂料桶20KG 固化剂4KG 稀释剂15KG

托盘加载 LCL加载 散装加载

产品研发 产品打样 产品检测

常见高温小颗粒耐磨涂料问答

立即咨询:4009906393

1.高温小颗粒耐磨涂层防腐性能如何? 高温小颗粒耐磨涂层通常具备优异的防腐性能,其防腐能力主要依赖于涂层材料的化学稳定性和致密性。例如,采用陶瓷颗粒(如Al₂O₃、Cr₂O₃)或金属碳化物(如WC、Cr3C2)为硬质相,搭配耐蚀合金或聚合物基体时,涂层不仅能抵抗高温氧化和颗粒冲刷,还能有效阻隔腐蚀介质(如酸、碱、盐)的渗透。此外,部分涂层通过添加缓蚀填料或形成钝化膜进一步延缓基材腐蚀,尤其在500℃以上的高温环境中仍能保持稳定性,适用于冶金、化工等严苛工况。但具体性能需结合基材处理、喷涂工艺(如等离子喷涂、HVOF)及服役环境综合评估。 |

|

2.高温小颗粒耐磨涂层施工前需要哪些表面处理? | |

3.高温小颗粒耐磨涂层的混合比例和固化时间? | |

4.高温小颗粒耐磨涂层的适用环境条件有哪些限制? | |

5.高温小颗粒耐磨涂层的安全防护措施有哪些? | |

6.高温小颗粒耐磨涂层与其他涂层的兼容性? 高温小颗粒耐磨涂层单独使用。 | |

7.高温小颗粒耐磨涂层的修补和维护方法? | |

坚邦涂料:您领先的高温小颗粒耐磨涂层制造商

高温小颗粒耐磨涂层

应用领域

高温小颗粒耐磨涂层广泛应用于严苛工况下的设备防护,主要领域包括:

1.能源电力——燃煤电厂锅炉管道、汽轮机叶片、燃气轮机热端部件,抵御高温烟气冲刷和腐蚀;

2.石油化工——炼油厂反应器、输油管道、阀门及泵体,防止催化剂磨损和酸性介质侵蚀;

3.冶金工业——高炉送风系统、轧辊、烧结机篦条,对抗高温氧化和金属颗粒磨损;

4.航空航天——航空发动机压气机叶片、燃烧室内壁,承受高温气流和异物冲击;

5.矿山机械——选矿设备、破碎机辊面、输送管道,减少矿物硬颗粒磨耗;

6.汽车制造——发动机活塞环、涡轮增压器部件,提升高温耐磨性。

特点与限制

高温小颗粒耐磨涂层具有高硬度、耐高温(可达1000℃以上)、优异抗磨损和抗腐蚀性能,适用于严苛工况下的设备防护,如电力、石化、冶金等领域。其致密结构和化学稳定性可有效抵御颗粒冲刷、高温氧化及化学腐蚀。然而,该涂层也存在一定限制:脆性较高可能导致开裂,对基体结合强度要求严格,若喷涂工艺(如等离子或HVOF)控制不当易产生孔隙或分层;此外,复杂形状工件难以均匀覆盖,且修复成本较高,需根据具体工况优化材料与工艺。

高温小颗粒耐磨涂层:购买指南

高温小颗粒耐磨涂层是各种项目中常用的涂料之一。

本指南将为您全面解析涂料的种类、性能及选购要点,帮助您根据不同需求找到*优方案,确保涂装效果持久优质。

立即咨询:4009906393

√ 什么是高温小颗粒耐磨涂层?

√高温小颗粒耐磨涂层的性能?

√ 高温小颗粒耐磨涂层的防腐机理是什么?

√ 高温小颗粒耐磨涂层的颜色有哪些?

√ 高温小颗粒耐磨涂层防水性能如何?

√高温小颗粒耐磨涂层能否出口?

√ 高温小颗粒耐磨涂层包装规格?

√ 高温小颗粒耐磨涂层与传统涂料的区别? |

高温小颗粒耐磨涂层是一种通过热喷涂(如等离子喷涂、HVOF等)或激光熔覆技术在基材表面制备的防护层,由高硬度陶瓷(如Al₂O₃、Cr₂O₃)或金属碳化物(如WC、Cr₃C₂)等细小耐磨颗粒与耐高温粘结相(如Ni基、Co基合金)复合而成。其特点是致密性好、硬度高(可达HV1000以上),能在高温(800~1200℃)、腐蚀(酸、碱、盐)及颗粒冲刷环境下长期服役,显著延长设备寿命。但涂层性能受工艺参数影响较大,且对复杂形状工件覆盖能力有限,需针对性优化。

高温小颗粒耐磨涂层具有以下核心性能:

1.超强耐磨性——采用高硬度陶瓷(Al₂O₃、Cr₂O₃)或金属碳化物(WC、Cr₃C₂)颗粒,硬度可达HV1000~2000,显著抵抗颗粒冲刷与机械磨损;

2.优异耐高温性——可长期耐受800~1200℃高温,部分涂层(如Cr₃C₂-NiCr)在氧化环境中仍能保持稳定性;

3.抗腐蚀防护——致密结构结合耐蚀合金基体(如Ni基、Co基),有效阻隔酸、碱、盐等腐蚀介质渗透;

4.高结合强度——通过HVOF或等离子喷涂工艺,涂层与基体结合强度可达50~80MPa,减少剥落风险;

5.抗热震性——部分涂层设计(如梯度涂层)可缓解热应力,适应冷热交替工况。

高温小颗粒耐磨涂层的防腐机理主要通过以下多层级协同作用实现:

1.物理屏障效应

涂层中的高密度陶瓷/金属碳化物颗粒(如Cr₃C₂、WC)与致密金属基体(如NiCr、CoCr)形成连续屏障,有效阻隔腐蚀介质(O₂、Cl⁻、H₂S等)向基体的渗透,其孔隙率可控制在<2%(HVOF工艺),显著延缓电化学腐蚀。

2.钝化膜保护

合金粘结相(如Ni-20Cr)中的Cr元素在高温氧化环境中生成致密Cr₂O₃钝化膜(厚度约微米级),该膜具有极低的离子扩散系数(10⁻¹⁴ cm²/s量级),可抑制进一步氧化;酸性介质中则形成稳定的腐蚀产物膜(如NiMoO₄)。

3.电化学阴极保护

部分涂层(如Al₂O₃-13%TiO₂与Zn改性)通过牺牲阳极效应,在涂层缺陷处优先腐蚀填料颗粒而非基体,其腐蚀电位可调控至比基材负0.2~0.5V(vs. SCE)。

4.化学惰性设计

硬质相(如SiC、Al₂O₃)在pH 2~12范围内溶解度极低(<10⁻⁶ g/cm²·h),而粘结相中的Mo、W等元素可提升耐点蚀能力(临界点蚀温度CPT>80℃)。

高温小颗粒耐磨涂层为灰色。也可根据客户需求定制颜色。

高温小颗粒耐磨涂层的防水性能主要取决于其微观结构和材料组成,通常表现为物理阻隔型防水,而非主动疏水特性,具体特点如下:

1.致密性主导防水

通过HVOF(超音速火焰喷涂)或等离子喷涂工艺形成的涂层,孔隙率可控制在1%~3%(优化后可达<1%),能有效阻隔液态水渗透。例如,Cr₃C₂-NiCr涂层在静态水浸泡30天后的吸水率<0.5%(ASTM D570标准)。

2.粘结相的疏水改性

若金属基体(如Ni基、Co基)中掺入疏水填料(如PTFE微粒或硅烷偶联剂),可提升涂层接触角至>90°,但可能牺牲高温稳定性(改性后耐温通常<300℃)。

3.高温环境下的局限性

常温防水优异:致密涂层对液态水、水蒸气渗透具有良好抵抗性(水蒸气透过率<10 g/m²·day)。

高温水解风险:在>400℃蒸汽环境中,部分陶瓷相(如Al₂O₃)可能发生缓慢水解(Al₂O₃ + 3H₂O → 2Al(OH)₃),需通过添加SiO₂等抑制反应。

4.应用场景适配性

推荐工况:适用于常温至中温(<300℃)潮湿环境(如海洋平台泵阀、化工管道)。

慎用工况:长期暴露于高温高压水/蒸汽(如核电部件)时,需专项评估涂层的水热腐蚀行为。

高温小颗粒耐磨涂层可以出口,属于二类危险品,我公司拥有完整的出口资质,可为客户提供一站式出口服务。目前已累计出口至全球76个国家及地区。

高温小颗粒耐磨涂层是双组份涂料,其中甲组份规格为20KG/桶,乙组份为4KG/桶。也可根据客户需求定制包装。

高温小颗粒耐磨涂层与传统涂料的区别主要体现在以下几个方面:

1. 材料与结构

高温耐磨涂层:以高硬度陶瓷(如Al₂O₃、Cr₂O₃)或金属碳化物(如WC、Cr₃C₂)为耐磨主体,通过热喷涂(HVOF、等离子喷涂)或激光熔覆技术与耐高温金属基体(如NiCr、CoCr)结合,形成致密、高强度的防护层。

传统涂料:通常以有机树脂(如环氧、聚氨酯)为基料,添加普通填料(如钛白粉、碳酸钙),通过溶剂挥发或化学反应成膜,结构疏松,硬度较低。

2. 性能特点

高温耐磨涂层:

耐高温(800~1200℃),抗氧化、抗热震;

超高硬度(HV1000以上),耐磨性远超传统涂料;

耐腐蚀(酸、碱、盐介质),适合恶劣工况;

结合强度高(50~80MPa),不易剥落。

传统涂料:

耐温性差(一般<200℃,少数有机硅涂料可达400℃);

硬度低(铅笔硬度通常<9H),易磨损;

耐化学性有限,长期暴露于腐蚀环境易失效;

附着力较弱(通常<10MPa),易出现起皮、脱落。

3. 应用场景

高温耐磨涂层:用于极端环境,如电力锅炉管道、航空发动机叶片、石化反应器等高温、高磨损、强腐蚀场合。

传统涂料:主要用于常温或中低温环境下的防腐、装饰,如建筑钢结构、汽车外壳、家具等。

4. 工艺与成本

高温耐磨涂层:需专业设备(如HVOF喷涂机),工艺复杂,成本较高,但寿命长(可达数年甚至更久)。

传统涂料:施工简便(刷涂、喷涂等),成本低,但需频繁维护(每隔几年需重涂)。

总结:高温耐磨涂层在极端工况下性能远超传统涂料,但成本和工艺要求更高;传统涂料更适合普通环境下